トラブルガイド

成形不良

反り、ネジレ

反り変形は成形品内における各部位の成形収縮量の差異によって発生する変形やネジレ。

反り発生の要因として、

- 金型温度分布差に伴う面収縮差や成形品板厚差に依存する収縮差、冷却時間差

- 分子配向に伴う残留応力(結晶化度差)

繊維強化材料の場合には流動方向と流動垂直方向の収縮差が大きく、金型設計段階においてゲートデザイン(点数、位置)は十分に考慮

例えば、理想的に成形品格部位の収縮量(率)が同様であれば、単にキャビティーより相似的に小さくなるだけで使用する材料特性の成形収縮率の大小に関わらず、反りの発生には至りません。 しかしながら、実際の成形では前記した要因が複雑に介在し、金型拘束から開放された取り出し後、 内部歪が最小(エネルギー最小)レベルになろうとし、成形品に反り変形を発生します。 一方、成形品の冷却が不十分な場合、突出し機構の不備に伴う変形にも配慮し、金型設計する必要があります。

一方、成形品外表面が収縮力に耐えうる強度(固化層を有する)を有する場合には、内部にヒケ巣(ボイド)が発生し、外観上問題には至らないケースもあります。 また、製品形状(ボス、リブ、板厚、偏肉等)や金型構造 (冷却管デザイン、金型材質、冷却媒体等)に起因する潜在的要因については、製品設計、金型設計の段階で事前対策を講じなければヒケは解消しません。

ヒケのチェックポイントと項目

ヒケのチェックポイントと項目

| 原因(1) 成形品形状によるもの |

|

|---|---|

| 原因(2) 金型によるもの |

|

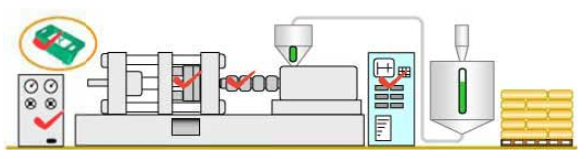

| 原因(3) 成形機及び付帯設備によるもの |

|

| 原因(4) 成形条件によるもの |

|

当社は、当社材料のご使用や、または、当社が提案した、いかなる情報のご利用による御社製品の品質や安全性を保証するものではありません。

御社ご自身により、御社製品への適合性を判断してください。法規制や工業所有権等にも充分にご注意ください。