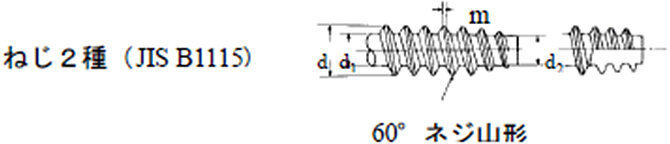

セルフタップ

セルフタップねじ

| ねじのよび | 2 | 2.3 | 2.6 | 3 | 3.5 | 4 | 4.5 | 5 | 6 | 8 |

|---|---|---|---|---|---|---|---|---|---|---|

| 外径(d)/最大 | 2 | 2.3 | 2.6 | 3 | 3.5 | 4 | 4.5 | 5 | 6 | 8 |

| 外径(d)/最小 | 1.9 | 2.2 | 2.5 | 2.9 | 3.4 | 3.85 | 4.35 | 4.85 | 5.85 | 7.8 |

| 谷の径(d1)/最大 | 1.5 | 1.7 | 2 | 2.3 | 2.7 | 3 | 3.4 | 3.8 | 4.6 | 6.1 |

| 谷の径(d1)/最小 | 1.4 | 1.6 | 1.9 | 2.2 | 2.6 | 2.9 | 3.3 | 3.6 | 4.4 | 5.9 |

| 先端の径(d2)/最大 | 1.4 | 1.6 | 1.9 | 2.2 | 2.6 | 2.9 | 3.2 | 3.6 | 4.4 | 5.9 |

| 先端の径(d2)/最小 | 1.2 | 1.4 | 1.7 | 2 | 2.4 | 2.7 | 3 | 3.3 | 4 | 5.4 |

| ねじ山の径(25.4mm)/最小 | 40 | 32 | 28 | 24 | 20 | 18 | 16 | 16 | 14 | 12 |

| m(最大) | 0.1 | 0.15 | ||||||||

セルフタップ締結方法

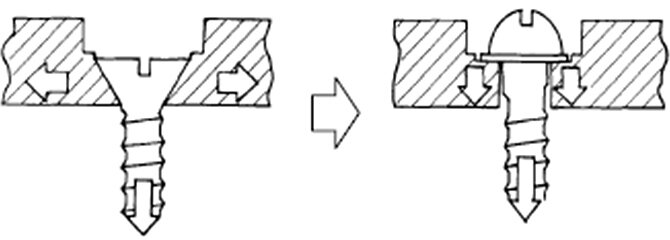

1. ねじ頭が皿ビス構造のものは、ねじ頭に接触する樹脂部の円周上に、くさび効果による(半径方向分力)張力が働きます。 したがって、金属に比較してプラスチックは剛性が低いので、この様な皿ビス形状のものは避けて下さい。

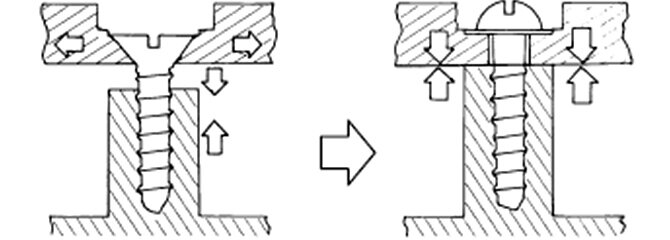

2. 樹脂成形品のセルフタップ締結部に隙間がある場合は、ねじ締付けと共に成形品裏面に引張力、ボス部にはボス引抜き力が働きます。 したがって、締結する樹脂成形品の接触面には、圧縮応力が働くよう密着設定することが必要です。

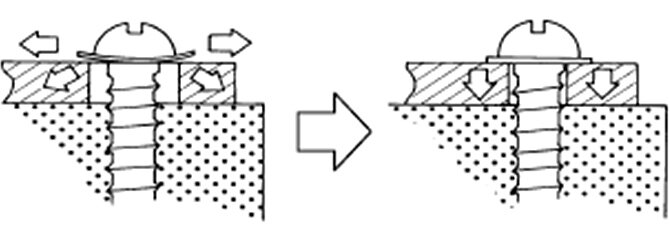

3. 穴径と座金、ビス径が適正でない場合、ビス、座金の穴へのくい込みや片締めなどで応力集中が起こります。 穴径に合ったビスを選定し、座金は硬質で厚手のものを使用して締付けトルクに耐え、変形しないものを使用して下さい。

【参考】 トラブルガイド : 成形品割れ

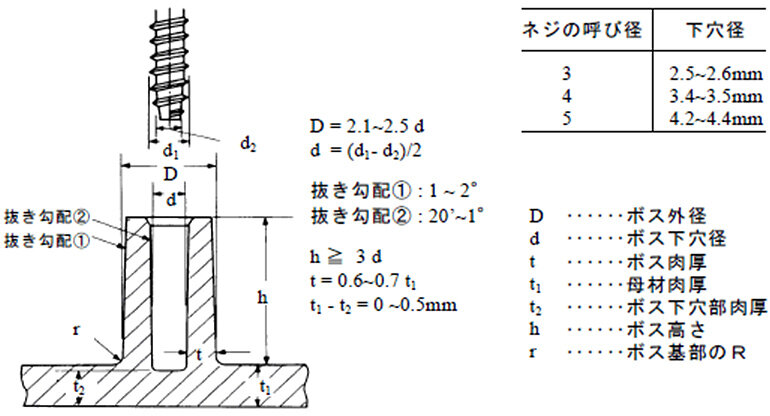

セルフタップボスの基本寸法

1

セルフタップ用の下穴径

(d) 使用するねじの外径(d1)と谷径(d2)の平均値にとること(一般的にねじとの有効径にほぼ等しい) が最適とされています。 ねじの山数が多いと破壊トルクや引抜き強度は向上しますが、ねじ込みトルクが大きくなるため作業性が悪くなり、クラックが発生しやすくなります。

作業性を良くして破壊トルクや引抜き強度を大きくするためには、ねじ込み深さを深くする方が効果的です。

2

ボス肉厚(t)

ボス部の肉厚は、ねじ呼径の1/2~1倍以上が普通ですが、母材肉厚より厚肉になりますとボス裏面にヒケが発生しやすくなります。 従って理想的なボス肉厚は、母材肉厚より多少薄くする ことが一般的です。(ただし、これはヒケ防止のための手段で、該部が薄すぎるとシルバーストリークや フローマーク等の外観上の問題が発生する場合があります。)

3

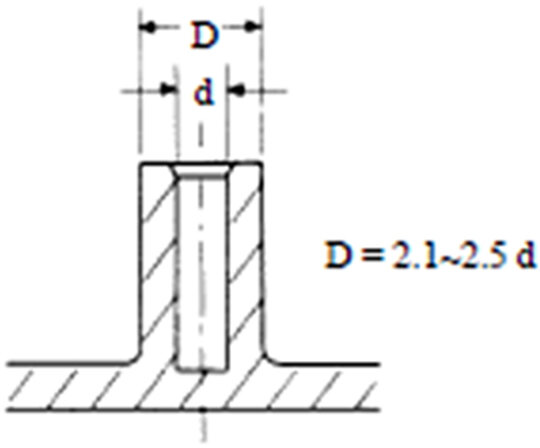

ボス外径(D)

ボス外径はセルフタップに持たせる機能により変化させますが、一般的には下穴径の2.1~2.5倍の範囲が適当と考えられます。

4

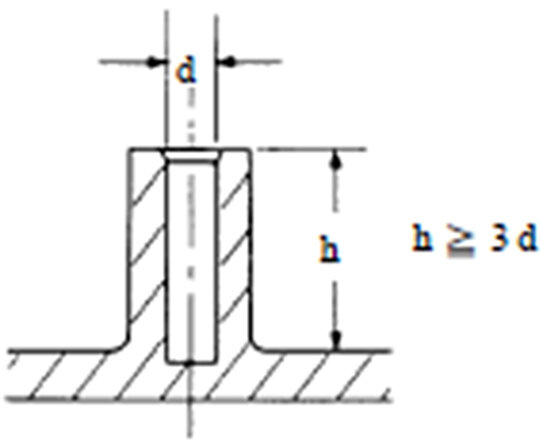

ボス高さ(h)

ボスの高さはセルフタップねじのねじ込み探さにより変化しますが、一般的には下穴径の3倍以上が必要とされています。 成形品の穴の深さはねじの長さより少し長くして、ねじで削り取られた削りくずが下に溜るように設計します。

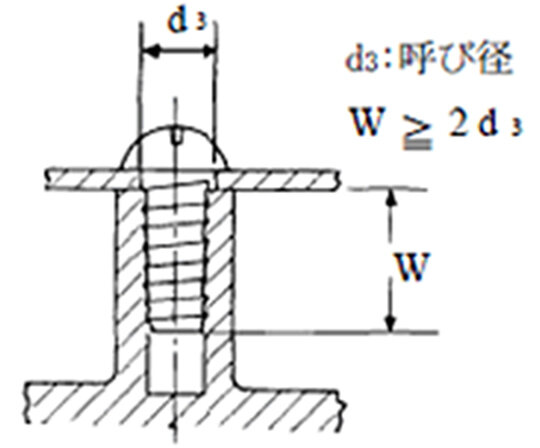

5

ねじ込み探さ

ねじ込み探さは、少なくともねじの呼び径の2倍が必要とされています。

6

その他

- ボス根元には、成形時の歪や外力(曲げモーメント) に対する応力集中を軽減させるために、0.3mm以上のRが必要です。

- 下穴の入口部は、皿状または曲面状にしてねじ込みの際のガイドにすると同時に、穴に欠けやめくれなどが起こらない様にします。

セルフタップによりボスに作用する応力と変形

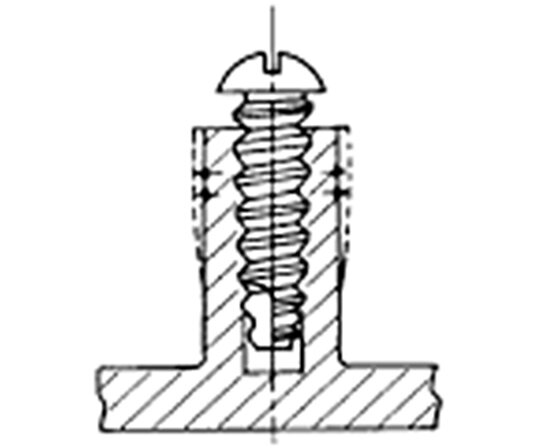

タッピンク工程

ねじ外径より小さい下穴にねじをねじ込むことで、ネジ山角から生じるくさび効果によってボスを膨らませる力が作用し、ボスには主として円周方向の引張り応力が発生します。

タッピング工程

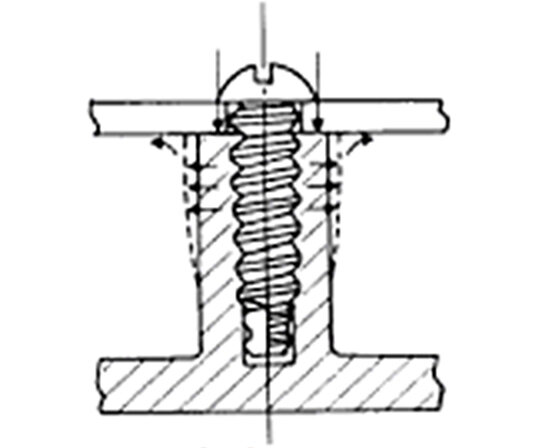

締結工程

タッピング工程で発生する内圧に加えねじの締め付け推力により、 ボス円周方向の引張応力とボス上端部に圧縮応力が発生します。 また、樹脂成形品ねじ部には締め付け推力による剪断応力が発生します。

締結工程

ご注意

当社は、当社材料のご使用や、または、当社が提案したいかなる情報のご利用による御社製品の品質や安全性を保証するものではありません。

御社ご自身により、御社製品への適合性を判断してください。法規制や工業所有権等にも充分にご注意ください。